Китайские герметики для шахт: технологии?

2026-01-03

Когда слышишь про китайские материалы для изоляции выработок, у многих сразу в голове возникает стереотип: дешево, и, значит, сомнительно. Работая с этим лет десять, могу сказать — да, дешевых предложений море, но если копнуть глубже, там есть и серьезные технологические решения, которые не просто копируют западные, а адаптированы под специфику глубоких и сложных шахт. Вопрос не в стране происхождения, а в том, кто и как это делает. Вот, например, наткнулся я как-то на сайт ООО Сиань Сэньлань Наука И Торговля — https://www.xksl.ru. Компания позиционирует себя как специалист именно по предотвращению пожаров и аварийно-спасательным работам, и что важно — у них есть и ISO9001, и ЕАС. Это уже не просто продаем мешки с порошком, это системный подход. Но сертификаты — это бумага. Меня всегда интересовало, как их материалы, тот же отверждающийся наполнитель для пожаротушения, ведут себя в реальных условиях, не в лаборатории. Потому что разрыв между лабораторными испытаниями и забоем — это отдельная история.

Где кроется главный подвох с быстрыми решениями

Раньше мы пробовали работать с разными составами, которые обещали мгновенную полимеризацию и абсолютную герметичность. Один случай особенно запомнился. Заказали партию быстрого пенного герметика для локализации очага в тупиковой выработке. По паспорту — все идеально: высокая адгезия к влажным породам, время схватывания 3-5 минут. На деле же оказалось, что при температуре в выработке выше +28°C (а у нас там стабильно +30-32) состав начинал гореть, полимеризовался слишком стремительно, еще в смесительном стволе, не доходя до места. В итоге получили пробку не в горной массе, а в собственном оборудовании. Простояли сутки, разбирая. Вот тебе и высокие технологии.

После таких казусов начал смотреть не на рекламные листки, а на химический базис. Многие китайские производители, особенно серьезные, вроде упомянутой Сиань Сэньлань, делают ставку на коллоидные системы. Это не просто пена, это коллоидное огнетушащее средство с регулируемой временем жизни. Прелесть коллоидов в их пластичности и способности заполнять неоднородные пустоты — трещины, отбитые участки кровли. Но и тут есть нюанс: качество воды в шахте. Жесткая вода с высоким содержанием солей может нарушить процесс гидратации и структурообразования. Приходится либо воду готовить, либо искать составы, толерантные к нашей воде. У того же производителя в ассортименте есть химически стойкое огнетушащее средство, что намекает на работу в агрессивных средах, но это нужно тестировать точечно.

Именно поэтому сейчас, прежде чем брать новый материал, мы требуем не сертификат ЕАС (он обязателен, но это минимум), а протоколы испытаний в условиях, максимально приближенных к нашим: определенная влажность, температура, состав шахтной атмосферы (метан, СО2). Многие поставщики на этом этапе отсеиваются — им проще продать стандартный продукт. Те, кто готов идти на диалог и адаптацию, как раз и вызывают доверие. На сайте xksl.ru видно, что они заточены под пожарную безопасность шахт комплексно, а не просто торгуют химией. Это важный маркер.

Пена высокой плотности: не для всех случаев, но незаменима в своих

Отдельная песня — это пена высокой плотности. Ее часто путают с обычной пеной для пожаротушения, но это совсем другой инструмент. Представьте себе, нужно не просто потушить тление, а создать физический, несущий барьер в разрушенной выработке, где кровля неустойчива. Обычный герметик может не выдержать давления. А вот пена, которая после нанесения формирует плотную, почти как пенобетон, структуру — это уже конструкционный материал.

Мы применяли подобные составы для строительства противопожарных перемычек в лавах с высокой скоростью подвигания. Задача — быстро возвести преграду для распространения воздуха. Классическая кирпичная кладка с раствором отнимала бы часы и требовала нахождения людей в опасной зоне. Пена высокой плотности, подаваемая через шланг дистанционно, позволяла сформировать купол за десятки минут. Но ключевое слово — высокой плотности. Если плотность недостаточна, барьер будет хрупким, может дать усадку или треснуть под напряжением.

У китайских поставщиков здесь большой разброс. Одни предлагают плотность 80-100 кг/м3, другие заявляют о 200+ кг/м3. Вторые, естественно, дороже. Наш опыт показал, что для временных перемычек в относительно стабильных выработках хватает и 100-120. А вот для изоляции старых, обветшавших штреков, где возможны подвижки, нужна максимальная плотность и, что критично, эластичность после отверждения. Материал должен не просто быть твердым, а немного играть, компенсируя микросдвиги. Об этом редко пишут в спецификациях, это понимаешь только на практике, а иногда — ценой неудачи.

Практика внедрения: от образца до вагона

Допустим, ты выбрал продукт, провел натурные испытания на небольшом участке. Все работает. Самое сложное начинается при переходе на промышленные объемы. Здесь сталкиваешься с логистикой, хранением и, главное, с консистенцией партий. Был у нас контракт с одним производителем на поставку отверждающегося наполнителя. Первые три партии — идеально. Четвертая — цвет другой, время гелеобразования увеличилось на 40%. Оказалось, сырье взяли с другого месторождения, и технологи на заводе не скорректировали рецептуру. На шахте это привело к срыву графика работ по изоляции.

Поэтому теперь в контрактах с такими компаниями, как ООО Сиань Сэньлань Наука И Торговля, мы отдельным пунктом прописываем стабильность физико-химических параметров от партии к партии и право на отбор проб и независимый анализ. Если производитель уверен в своем процессе (а наличие ISO9001 как раз на это и указывает), он идет на такие условия. Это отсеивает кустарщиков.

Еще один практический момент — подготовка персонала. Китайские технолог-и часто прилагают инструкции с переводом, мягко говоря, оригинальным. Фразы вроде добавлять воду до достижения нужной консистенции — это не инструкция, это головная боль для мастеров на участке. Нужная консистенция у всех разная. Хорошие поставщики организуют выезд своих инженеров или проводят подробные вебинары с демонстрацией на видео, вплоть до того, как должна стекать смесь с мешалки. Это дорого для них, но для нас бесценно.

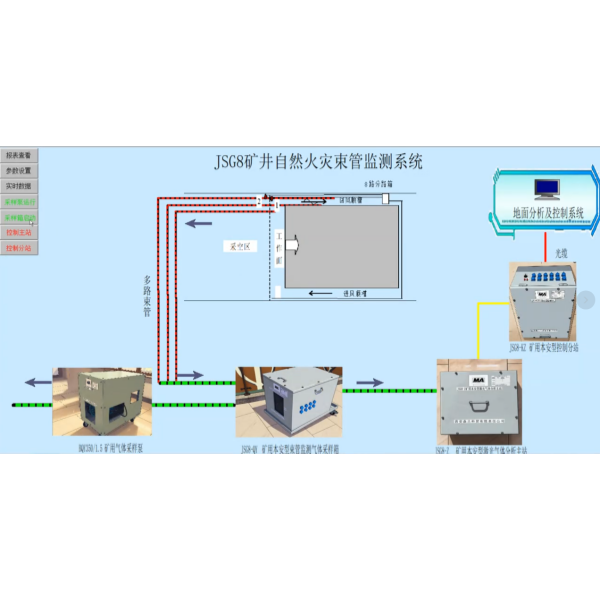

Не только тушить, но и предотвращать: проактивные системы

Сейчас все больше говорят не о тушении, а о превентивной изоляции потенциально опасных зон — отработанных пространств, зон с высокой сорбционной способностью угля. Здесь технологии шагнули дальше простых герметиков. Речь идет о создании инъекционных завес, которые внедряются в массив породы и перекрывают пути возможной миграции газов или проникновения кислорода.

Для этого нужны материалы с очень низкой вязкостью на стадии инъекции, но с гарантированным отверждением в заданное время. Некоторые китайские разработки в этой области впечатляют. Они используют системы на основе силикатов с модифицирующими добавками, которые активируются не сразу при смешивании, а при контакте с определенной температурой или составом шахтной атмосферы. Это уже интеллектуальные материалы, если хотите.

Мы тестировали подобную систему для изоляции старого скопления метана. Закачали состав, и он, пройдя по сетке трещин, сработал как умный клей, запечатав их именно в зоне с повышенным содержанием метана. Эффект был налицо — приток газа в вентиляционный штрек снизился в разы. Но стоимость такого решения, конечно, на порядок выше. И опять же, ключ к успеху — детальная диагностика зоны инъекции. Без точных данных о трещиноватости и газовом режиме можно закачать дорогущую химию впустую.

Выводы, которые не пишут в брошюрах

Так что же в сухом остатке про китайские технологии? Они есть, они разнообразны и зачастую очень конкурентны. Но рынок поляризован. С одной стороны — масса мелких фирм, предлагающих аналоги с непредсказуемым качеством. С другой — компании с полным циклом, научной базой и, что важно, опытом работы в сложных горно-геологических условиях, аналогичных нашим. Как раз Сиань Сэньлань, судя по описанию их деятельности, из таких.

Их специализация на предотвращении угольных пожаров и аварийно-спасательных работах говорит о том, что они понимают не просто химию, а процесс в целом. Для нас, практиков, это значит, что с ними можно говорить на одном языке — о давлении в пласте, о скорости подвигания очистного забоя, о газодинамических явлениях. Они не просто продадут мешки, а предложат технологическую схему применения.

Поэтому ответ на вопрос в заголовке будет таким: да, технологии присутствуют, и порой очень продвинутые. Но их выбор — это не покупка товара, это начало сложного технического диалога. Нужно смотреть на компанию в целом: ее историю, сертификаты (те же ЕАС и СЕ — must have), готовность к совместной работе и адаптации. И обязательно тестировать в своих, а не в среднестатистических условиях. Только тогда эти технологии заработают не на бумаге, а в темноте и сырости забоя, где нет места красивым словам, а есть только результат.